锻造工艺如何实现“更高性能,更低的成本”?

作者: 连成旺锻造

发布时间:2025-12-16

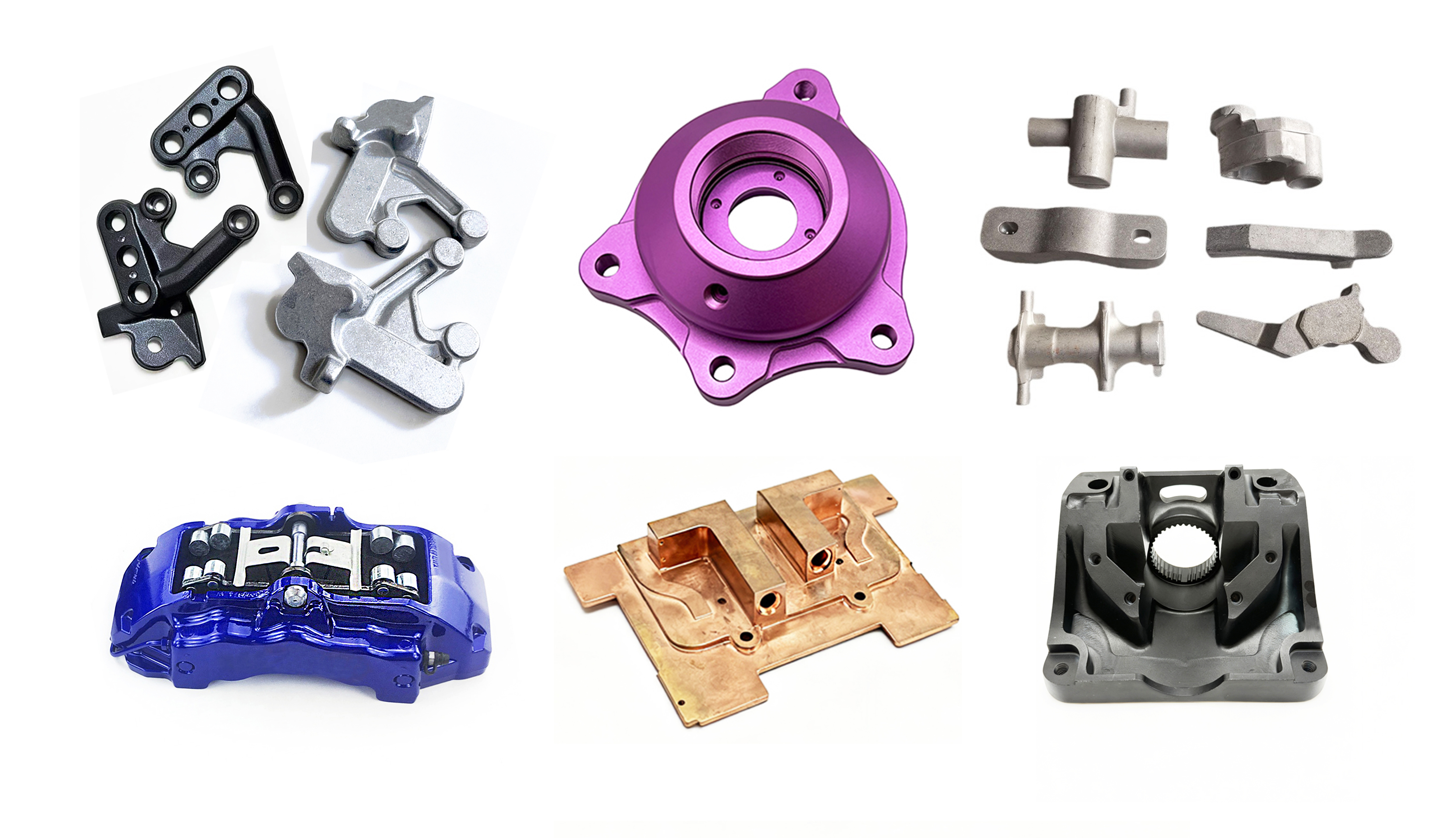

在制造业追求极致效益的今天,“更高性能、更低成本”看似一个矛盾的命题。然而,锻造工艺,特别是以铝为代表的轻金属锻造,正是解决这一行业难题的关键技术路径。它并非简单的“降价”,而是通过材料科学的精妙控制和制造环节的系统性优化,实现产品全生命周期总成本的降低与性能的跃升。作为专注于铝合金热锻、冷锻、3D锻造及CNC加工的一站式解决方案提供商,我们深刻理解这一过程如何为客户创造真实价值。

一、 锻造如何成就“更高性能”?

性能的提升,源于锻造工艺对材料内在品质的根本性重塑。

1. 组织致密,强度倍增:在巨大的压力下,金属内部的空洞、疏松等缺陷被焊合,晶粒得到细化并沿变形方向流动,形成致密连贯的纤维流线。这好比将松散的木屑压制成坚固的定向刨花板。这种组织结构使得锻件在强度、韧性、特别是疲劳寿命上,远超铸件或直接机加工件。例如,在承受交变载荷的汽车悬挂锻件或自行车曲柄中,这种抗疲劳特性直接决定了产品的安全与耐用上限。

2. 力学性能的定向设计:通过精确的模具设计与工艺控制(如3D锻造),我们可以“指挥”材料流向,将高强度部位的材料安排在受力最关键的路径上。这实现了在减轻重量的同时,确保关键部位的力学性能,为轻量化设计提供了坚实的基础。这对于追求续航的电动车锻件与追求极速的摩托车锻件而言,至关重要。

二、 锻造如何达成“更低的成本”?

这里的“成本”是综合成本或总拥有成本(TCO),锻造工艺通过“源头控制”和“减少浪费”,实现系统性降本。

1. 材料利用率的极致优化:近净成形是锻造的核心优势之一。我们通过独立的模具开发与制造能力,使锻件形状无限接近最终产品,将切削余量降到最低。这意味着更少的原材料采购、更少的加工工时以及更少的废屑处理成本。对于铝合金这类价格较高的材料,材料利用率的每一点提升,都直接转化为显著的采购成本节约。

2. 减少后续加工,缩短制造链:一体成型的复杂锻件,往往可以替代多个零件的组装件。例如,一个锻造的汽车转向节可以替代由多个部件焊接或螺栓连接的结构。这直接省去了连接工序、降低了装配误差风险,并因减少了零件数量而简化了供应链管理。同时,我们提供的 “锻造+CNC精加工”一站式服务,避免了客户在多个供应商间协调的物流与管理成本,确保了从图纸到成品的质量连贯性与交付效率。

3. 质量成本的大幅降低:锻造件内在质量的可靠性与一致性,带来了隐性的、但巨大的成本节约。它大幅降低了在使用过程中因早期失效而产生的售后维修、索赔乃至品牌信誉损失的风险。对于户外运动装备锻件这类对可靠性要求极高的产品,前期采用高品质锻件,是避免后期高昂代价的最经济选择。

连成旺的实践:一站式整合,将理论价值转化为客户利润

我们理解,锻造工艺的优势需要通过精准、可靠的制造服务才能完全释放。因此,连成旺构建了从模具开发、模具制造、锻造生产到CNC精加工的完整垂直整合能力。这确保了:

快速响应与协同优化:我们的工程师在模具设计阶段,就同步考虑后续的可锻性与加工性,从源头优化成本与性能。

质量全程可控:全流程自主生产杜绝了协作断层,确保每一道工序都符合最高标准,交付稳定可靠的产品。

灵活满足多样需求:无论是来图来样的ODM/OEM定制,还是共同开发的深度合作,我们都能针对汽车、电动车、摩托车、自行车及户外运动等不同行业的独特需求,提供最具性价比的铝合金锻件解决方案。

结论

锻造工艺,本质上是一种“先苦后甜”的智慧制造。它通过在成形阶段投入更精密的技术与控制(如优化的模具与工艺),前置性地解决了材料性能与成

形效率的核心问题,从而在后续的材料、加工、质量乃至使用环节,为客户带来源源不断的回报。选择连成旺,您选择的不仅是一个供应商,更是一位通过锻造科学与制造集成,致力于持续为您提升产品竞争力、优化整体制造成本的战略伙伴。

上一页: 无

-

微信

连成旺微信客服

连成旺微信客服

-

手机

139-2742-0442 -

顶部