铝合金锻造和压铸的区别

作者: 连成旺锻造

发布时间:2025-07-07

铝合金锻造与压铸的区别

铝合金作为轻量化材料在工业领域应用广泛,而锻造和压铸是两种主要的铝合金成型工艺。虽然两者都用于制造铝合金零部件,但在原理、工艺特点、产品性能和应用领域等方面存在显著差异。以下从多个维度对铝合金锻造和压铸进行系统比较。

一、工艺原理差异

铝合金锻造 属于塑性成型工艺,通过对固态铝坯料施加压力使其在模具型腔中发生塑性变形。锻造过程通常需要将铝合金加热至再结晶温度以上(约350-500°C),利用锻锤或压力机施加机械压力,使金属流动并充满模腔。锻造可分为自由锻、模锻和精密锻造等多种形式。

铝合金压铸 则属于铸造工艺,采用高压将熔融铝合金(约660-720°C)高速注入金属模具型腔。压铸机通过活塞产生10-200MPa的高压,使熔融金属在极短时间内(0.01-0.2秒)完成充型。压铸工艺主要包括热室压铸和冷室压铸两种方式。

二、微观组织与机械性能

锻造铝合金具有 致密的纤维流线组织 ,金属晶粒沿变形方向被拉长并规则排列,这种组织结构使产品具有优异的力学性能。典型锻造铝合金(如6082、7075)的抗拉强度可达300-500MPa,延伸率约10-20%,同时具有更好的疲劳强度和冲击韧性。

压铸铝合金(如ADC12、A380)由于快速凝固形成 细小的枝晶组织 ,但内部常存在气孔、缩松等缺陷。其抗拉强度一般为200-320MPa,延伸率仅2-8%。压铸件表面硬度较高(约80-100HB),但整体力学性能特别是动态载荷性能明显低于锻件。

三、工艺特点比较

锻造工艺的 材料利用率较低 (约50-70%),需要后续机械加工去除飞边和余量。但锻造可生产截面变化大、结构复杂的零件,且通过热处理可进一步提升性能。典型锻造公差为±0.3mm,表面粗糙度Ra3.2-6.3μm。

压铸工艺具有 高生产效率 (每分钟可生产数件),材料利用率达85-95%,适合大批量生产。压铸件尺寸精度较高(±0.1mm),表面质量好(Ra1.6-3.2μm),通常不需要额外加工。但压铸模具成本高(可达数十万元),且难以生产厚壁零件(一般不超过5mm)。

四、成本与经济性分析

锻造的 设备投资较低 (数百万元),但单件生产成本高,主要消耗在原材料和后续加工上。适合中小批量(年产量<10万件)的高价值零部件生产,如航空航天结构件、高端汽车悬挂部件等。

压铸虽然 模具成本高昂 ,但大批量生产时(年产量>50万件)单件成本显著降低。压铸特别适合生产复杂薄壁件,如汽车发动机壳体、3C产品外壳等。当产品需要电镀或阳极氧化时,压铸件需选用特殊铝合金(如Al-Si系)。

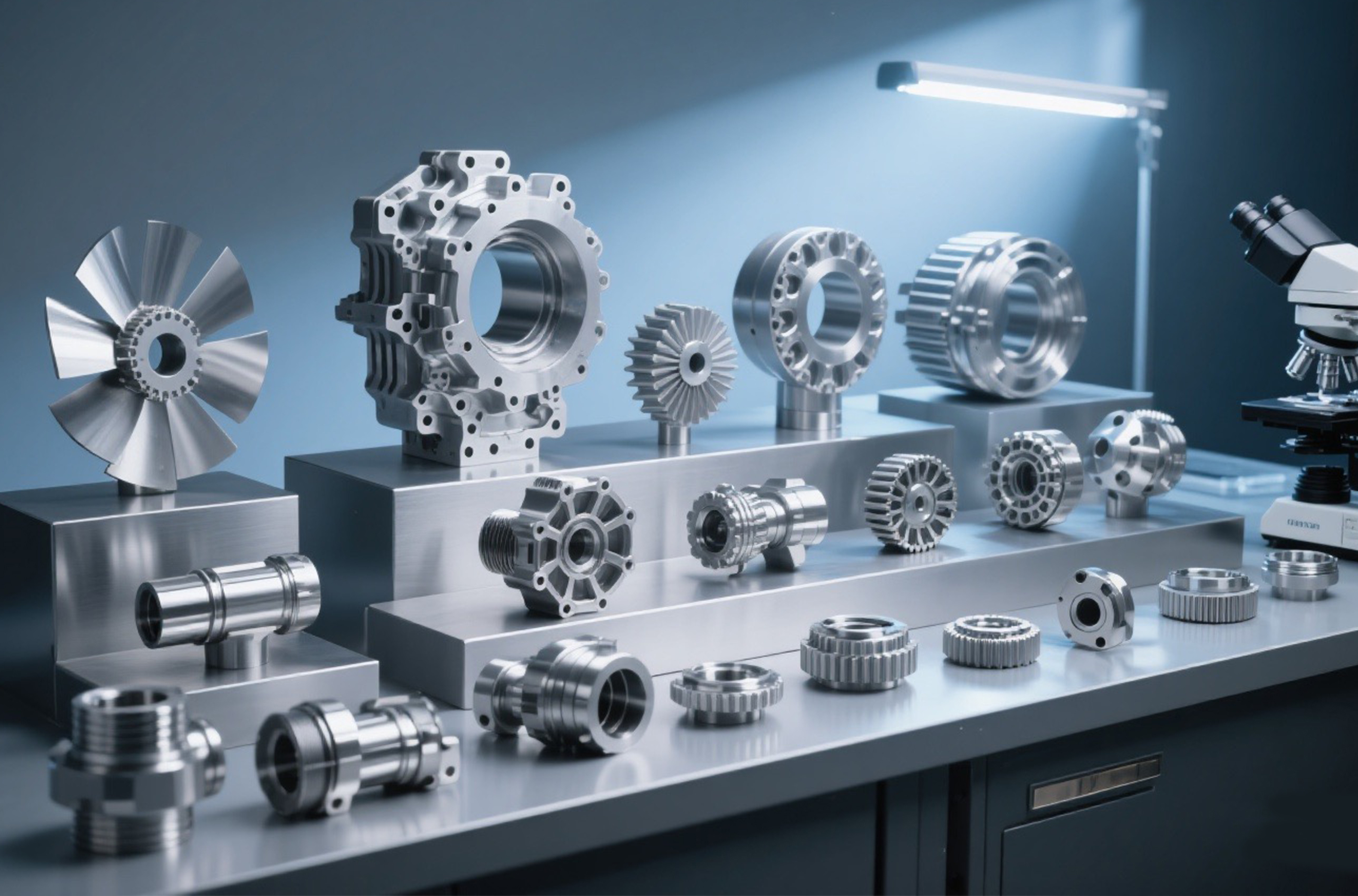

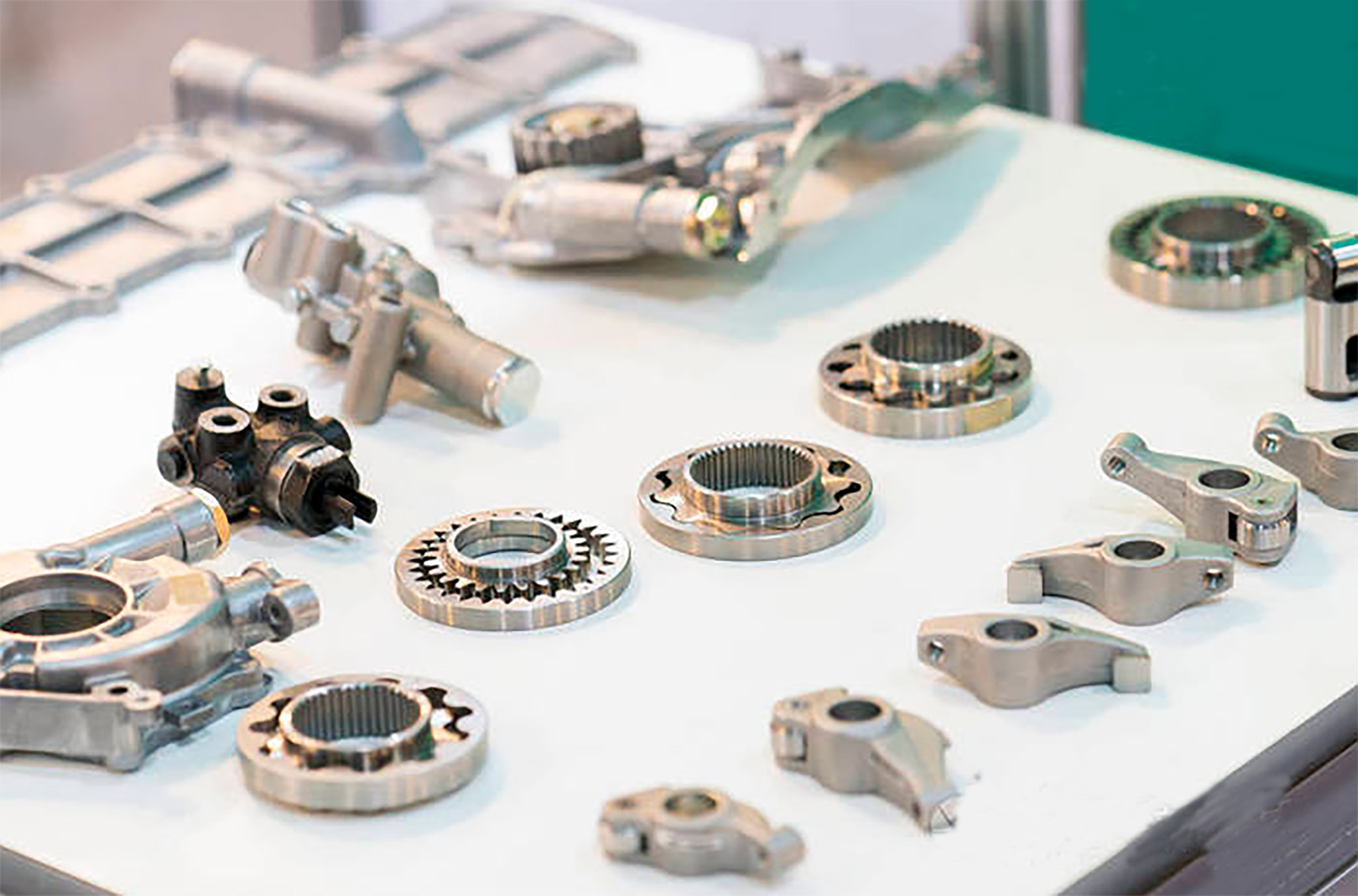

五、典型应用领域

铝合金锻造件主要用于 高应力环境 :飞机起落架、导弹壳体、坦克履带板等军工领域;汽车转向节、控制臂等安全部件;高铁转向架、船舶推进器等交通装备。这些应用场景对材料的可靠性和耐久性要求极高

压铸铝合金则主导 大批量民用产品 市场:汽车发动机缸体、变速箱壳体等动力系统部件;笔记本电脑外壳、智能手机中框等3C产品;电动工具壳体、家电零部件等。这些产品更注重生产效率和成本控制。

六、技术发展趋势

现代锻造技术正向 精密化与智能化 方向发展,等温锻造、多向锻造等新工艺可生产更复杂的整体构件。同时,数值模拟技术可优化锻造工艺参数,减少试模成本。

压铸技术则朝着 大型化与高真空 方向发展,超大型压铸机(如特斯拉采用的6000T压铸机)可实现汽车后底板一体化成型。高真空压铸(真空度<50mbar)能显著减少气孔缺陷,使压铸件可进行T6热处理。

上一页: 铝合金锻造在中国及全球制造业中的占比分析

下一页: 汽车零部件锻造工艺

-

微信

连成旺微信客服

连成旺微信客服

-

手机

139-2742-0442 -

顶部